前編

超微細な電子部品の生産を支える高品質なものづくり。

第102回放送

加賀電化工業株式会社 代表取締役社長

宮崎克洋さん

Profile

みやざき・かつひろ/1971年、石川県金沢市生まれ、横浜市育ち。1990年、成城学園高等学校から成城大学法学部に進学、1994年に卒業。『佐藤製薬株式会社』、『プルデンシャル生命保険株式会社』で営業職に就き、2005年、『加賀電化工業株式会社』(創業は1955年。石川県白山市。メッキ加工された金属部品を材料から一貫して生産)入社。2009年、代表取締役社長に就任。

加賀電化工業株式会社Webサイト

| Tad | 携帯電話、スマートフォンやスマートウォッチ、自動車はEV化や自動運転と、時代の最先端のテクノロジーがいろいろありますが、そういったものってどんどん高度で複雑な新しい機能が増えていってますよね。 |

|---|---|

| 原田 | 「こんなことまでできるんだ!」っていう時代になりましたよね。 |

| Tad | でも、電話も自動車も道具としてのサイズは大きな変化はありませんから、どんどん電子部品の集積度が高く、つまり小さなスペースにギュッと詰め込むようになってるんですよ。そういった何ミクロンの部品を作るための機械の、さらにその部品というのも何ミクロン、いや、下手したら0.数ミクロンの単位で精度が求められるようになっているんですね。 |

| 原田 | それ無しにはすごく小さなものは作れないわけですからね。 |

| Tad | そうなんです、今回のゲストは、そういった高度な電子産業向けの部品を作られている会社、『加賀電化工業株式会社』代表取締役社長、宮崎克洋さんです。まずはお仕事についてお聞きしたいんですが、メッキ加工された金属部品を材料から一貫生産されているというのは、つまりどういうことなんでしょうか? |

| 宮崎 | 「メッキ加工」というのがそもそも身近ではないですよね。「メッキが剥がれる」なんていう言葉を耳にされることがあるかもしれないですが、メッキというのは基本的に金属の被膜を対象物につけるというもので、大まかに二種類あります。一つは装飾用。金属の被膜をつけることによって見た目を煌びやかにするというものです。もう一つは工業用の機能を持たせるために金属の被膜をつけるというもの。金属の被膜をつけることでさらに固くしたり、素材が錆びないようにカバーして丈夫にしたりする。それがメッキというもので、とにかく、金属の被膜をつけてあげるというものです。 |

| 原田 | 被膜だけでも強度って上がるものなんですか? |

| 宮崎 | 相当上がります。もちろん柔らかい被膜もあるんですが、私たちがやっているのは工業用のメッキ加工なので、基本的にはかなり固くなります。そうそう壊れるものではありません。通常はメッキ業者が専属でメッキ加工だけをやるんですよ。鉄工所から頼まれて、「この部品にメッキを施してくれ」と言われてお応えするのが仕事です。基本的には鉄工所とは別の業種なんですが、当社は60年以上前からメッキ業を始めて、30年ぐらいした後に、いわゆる鉄工所が持っているような鉄を削ったり磨いたりする工作機械と呼ばれるものを導入しまして、メッキをつける部品自体も作っていったんです。材料を自分たちで買ってきて、部品の形を作って、自分たちでメッキもつけて磨いて、一貫で部品を作り上げてしまうというのが当社の業態で、非常に希な形ではありますね。 |

| Tad | 金属を削ったりして部品の形を作る会社と、それに金属の被膜をつける、いわゆるメッキを施す会社というのは、普通は別なのに、『加賀電化工業』は一社の中でそれを両方やっている。それはなぜなんですか? |

|---|---|

| 宮崎 | 当時の経営陣に工作機械の方が得意だった役員がいまして。求められるニーズに対して、鉄工所を経由する部品を待っていたら、お客様のニーズにスピードもコスト的にも対応ができなくなります。それで一貫でやってしまえば納期もコストも、二つの業者を通すよりは抑えられるので、徐々に増やしていきました。今の業態になるまで30年くらいかかっています。 |

| Tad | そうして作られている部品というのはどういうものが多いんでしょうか? |

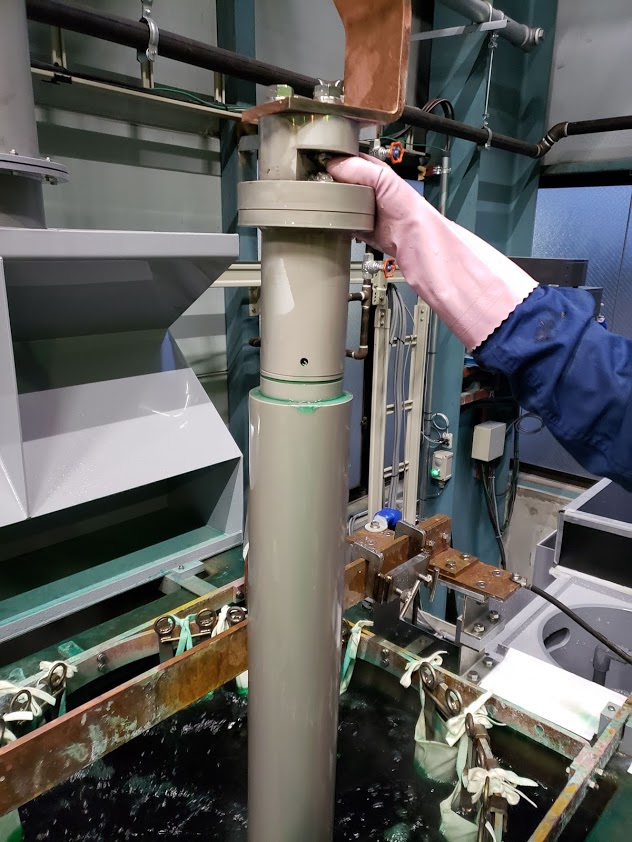

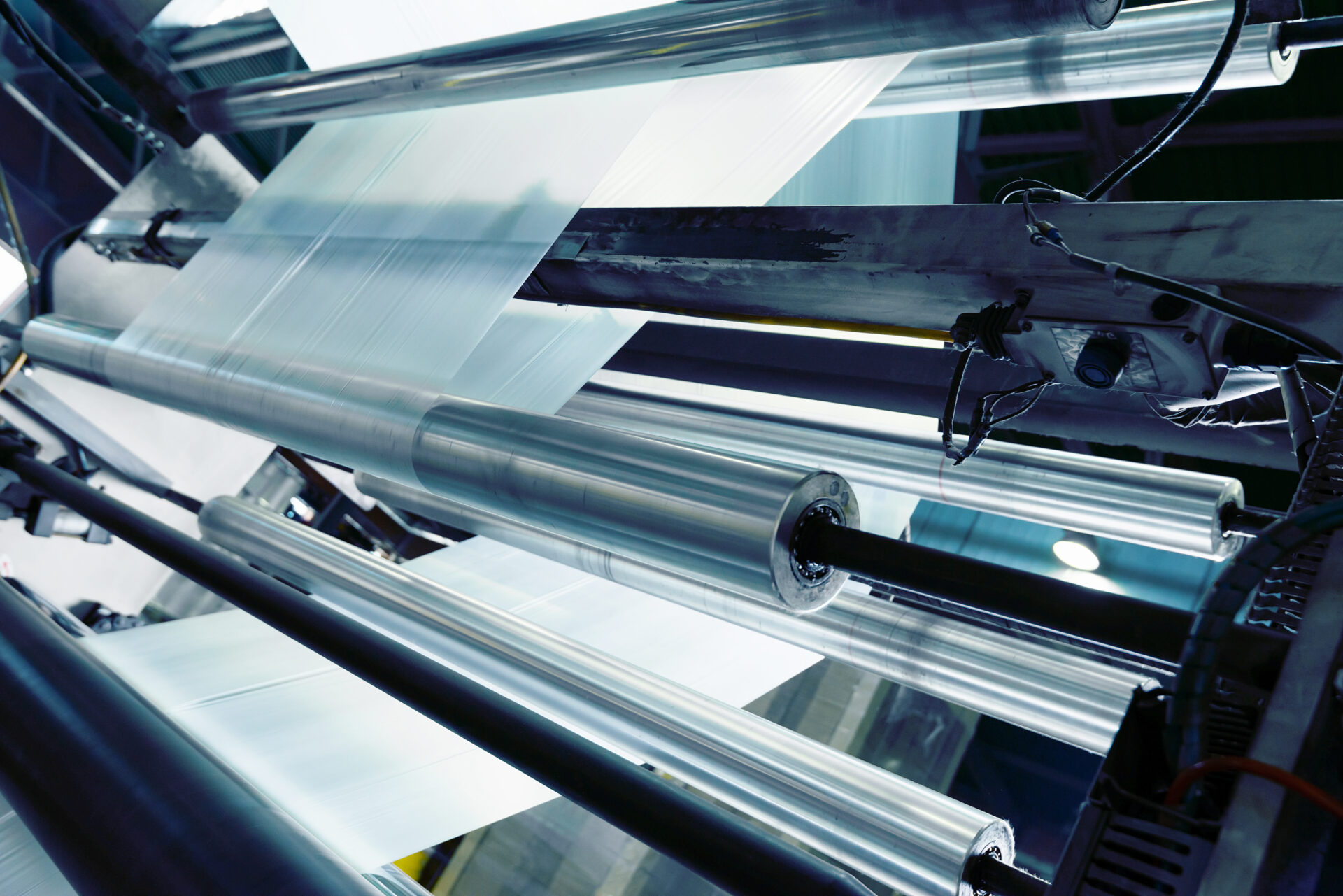

| 宮崎 | 石川県は繊維産業が盛んですから、当初は繊維を作り出す繊維機械のパーツ、部品を作ることがメインでした。その中でも、繊維機械に多数取り付けられている金属製のローラーと呼ばれる長い棒で、回転させてその上にモノを流して搬送していく部品があるのですが、それが今でも作っているメインの部品です。それでも10年くらい前からどんどん他業界にシフトしていって、今では高機能フィルムといわれているものを作り出す機械――高機能フィルムというのはスマートフォンの中やEV、つまり電気自動車の中に取り付けられているリチウムイオン電池の正極材になったり、負極材になったりするものですが、それを作り出す機械の一部品を作っています。 |

| 原田 | 正極材や負極材とおっしゃいましたけど、それってすごく薄いものなんですか? |

|---|---|

| 宮崎 | そうですね、とてつもなく薄いフィルムにさらに金属の液状のものを塗布して、金属同士の反応で電気が生まれるものです。デリケートなフィルムの上に、さらにデリケートな金属の被膜を塗布していく機械を通して、プラス極になったりマイナス極になったりするので、かなりデリケートな材料を作り上げています。 |

| Tad | デリケートっていうのはものすごく薄いということですか? |

|---|---|

| 宮崎 | そうですね。よくみなさんが使うラップがありますよね。あれで10ミクロンくらいなんですが… |

| 原田 | 10ミクロンっていうと? |

| 宮崎 | 1ミリの100分の1になります。髪の毛1本が100ミクロンくらい。0.1ミリくらいですね。 |

| 原田 | それよりもさらに… |

| 宮崎 | さらに10分の1が10ミクロンです。わたしたちが扱っているものの究極体は5ミクロンとか、そういったものですね。 |

| Tad | 1000分の5ミリメートルですね。 |

| 原田 | ラップよりもさらに薄いものを、もちろん壊さないように加工する状況に送っていくための「コロコロ」を作っているんですか? |

| 宮崎 | そうです、「コロコロ」です。一枚一枚手渡しにしていったらとんでもない時間がかかりますから(笑) |

| Tad | 息で飛んじゃうかもしれないですからね(笑) |

| 原田 | 強度ってどのくらいのものなんですか? |

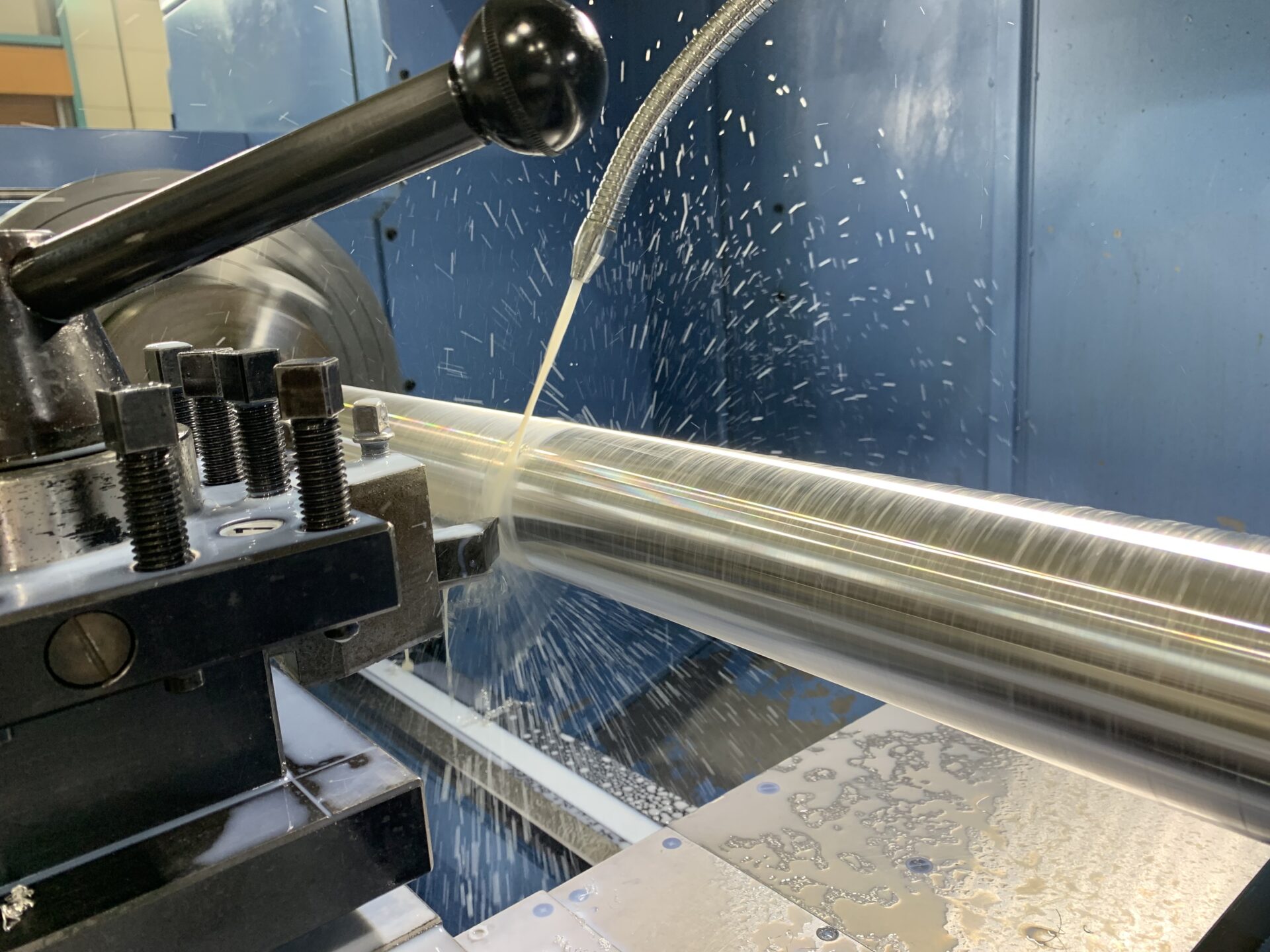

| 宮崎 | 熔けた金属ではありますが、それを塗り付けるので、そう簡単には破けないとは思います。ただそうは言っても5ミクロンの、それ以下のフィルムと言うとそれなりに簡単に傷がつくと言われているので。ただ、私たちが扱っているロールの表面というのは日常で見る鏡よりも傷がついていないんです。 |

| 原田 | 鏡って、だってつるつるですよね。 |

| 宮崎 | つるつるに見えるんですが、基本的には凸凹してるんです。 |

| 原田 | えっ! |

| Tad | 顕微鏡で見るとね。 |

| 宮崎 | 顕微鏡で見ると凸凹しているんです。顕微鏡で見る凸凹のさらに半分くらいの凸凹しかないくらいの鏡面加工を施さないと、それだけのデリケートなものは流せないんです。絶対に傷もつかないですし。作り上げるものが5ミクロンくらいのフィルムだったりするので、原田さんが言われた「コロコロ」の棒の寸法が、どこを図ってもミクロン単位の誤差内じゃないと、出来上がってくる完成品が変わってしまいます。 |

| 原田 | 想像を絶する世界です。わたしたちからすれば「数ミクロン?」って思うけど、数ミクロンの誤差が、そのものからすれば大きな違いになっちゃうってことですよね。 |

|---|---|

| 宮崎 | そうですね。この部品を取り付けるのはスマートフォンや電気自動車ですが、外側の箱というかそれぞれの大きさは昔からあまり変わらないんですよね。ただし機能がどんどん追加されますからそれだけ部品も増えています。ですが機能が増えた分、以前と同じサイズの部品をいっぱい載せてしまうと、どんどん大きな箱にしていかないといけないことになりますよね。そういうわけにはいきませんから、小さな部品の集合体で高機能を持たせられるように、ますます繊細なモノづくりが必要になっているんです。 |

| Tad | 鏡面処理や、0.何ミクロン単位で同じ厚みにしてメッキ仕上げをしていくっていうのは、どうやったらできるんですか? |

| 宮崎 | かなり難しい質問ですね…。基本的には手間暇をかけて、職人の技術ですね。いままで培ってきたものを、さらに技術を向上して成し得ています。 |

| Tad | 最初にできるのが金属の筒ですよね? |

|---|---|

| 原田 | ローラー、つまり「コロコロ」ができて? |

| Tad | それをメッキ仕上げするっていうことは、熔けている金属の中に入れて、乾かしていくってことですよね。でも液が垂れていくというか、上と下で何ミクロンも違ってきますよね。回転させて均しているんですか? |

| 宮崎 | やっぱり液体の中に入れているので出来上がったものは何ミクロンも違うんです。私たちは電気メッキという工程なので、電気が放出される電極に近いところばかりについてしまいます。あとは磁場なんかで…。ちょっと説明しづらいのですが、角っこのほうが膨らむんですよね。電気の流れで。メッキ加工されたものは、メッキの膜厚はやっぱりミクロン単位で違います。それを最終的に研磨という、磨きの工程で整えていくことになります。 |

| 原田 | ミクロン単位で磨くわけですよね。均一になるように。 |

| Tad | そういうことですよね。そんな超微細な加工をしている会社が石川県にあるって思いもよりませんでした。 |

| 原田 | しかも一貫して生産することでニーズに応えていらっしゃる。 |

| Tad | 最初は繊維製造向けの部品を作られていたというところから、電子部品向けの超微細な部品を作るに至っているわけですよね。そのあたりを次回、お聞きできればと思います。業態転換をなされたわけですよね。 |

| 宮崎 | せざるを得なかったというのが実情です。先見の明があったからということではないんです。生きるためにはそうせざるを得なかった。掴んでいったら、たまたま今の時代にマッチしたものになっていた、というだけなんです。 |

| Tad | ちょっと鳥肌が立ってきました。 |

| 原田 | ドラマがたくさんありそうですね。 |

ゲストが選んだ今回の一曲

スガシカオ

「progress」

「この曲が主題歌になっているNHKの『プロフェッショナル 仕事の流儀』という番組を何回か見て、いくつか感銘を受ける回というのがあるんですが、その中で最大に感銘を受けて、自分の人生観を変えた、とは言い過ぎかもしれないですが、そんな方がいましてね。フランスのブルゴーニュというところでワイナリーを展開されている日本人の、仲田晃司さんという方を特集された回なんですが、ものすごく感動しまして。この曲を聴くと仲田さんという素晴らしい人格者を思って身が引き締まります。心を奮い立たせてくれる曲です」

トークを終えてAfter talk

| Tad | 今回はゲストに、『加賀電化工業株式会社』代表取締役社長、宮崎克洋さんをお迎えしましたけれども、いかがでしたか、原田さん。 |

|---|---|

| 原田 | いろんなことができる最先端の製品ってすごいなあと思っていたんですが、その部品を作るための「コロコロ」がとにかくすごいんだっていうのが今回、よくわかりました。Mitaniさんは、いかがでしたか。 |

| Tad | 「機械部品を作っている鉄工所です」という言葉から、まさか0.何ミクロンの世界で勝負されているとは。超微細で、超高集積な現代のテクノロジーを支える、顕微鏡でしか確認できないような大きさ、厚みのものを作られているわけですよね。エンジニアでもあり、クラフトマンでもある社員のみなさんがきっといらっしゃると思うのですが、『加賀電化工業』なしにはスマートデバイスもEV車もきっと今のような形ではできていないんだろうなと思います。それをリスナーのみなさんにも今回、ご理解いただけたのではないかと思いました。 |