前編

「機械を作る機械」のメーカー。

第68回放送

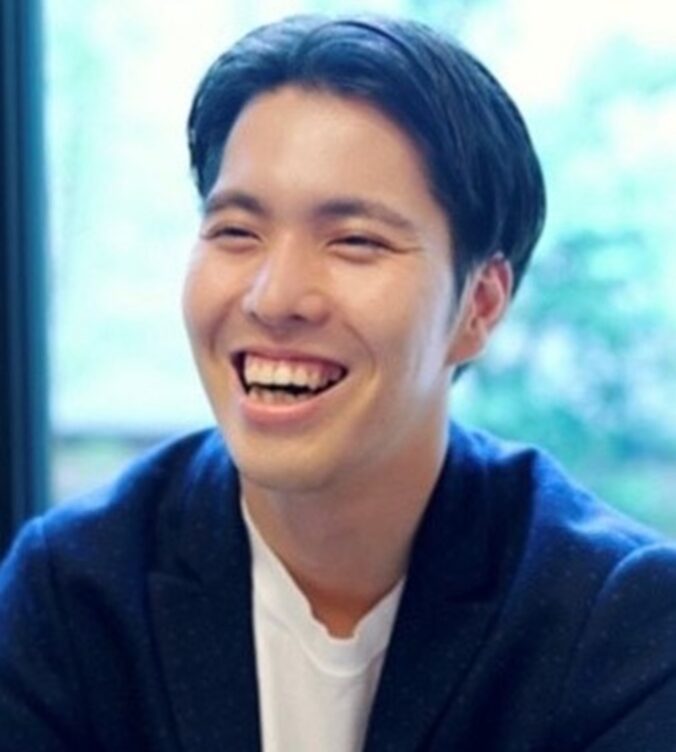

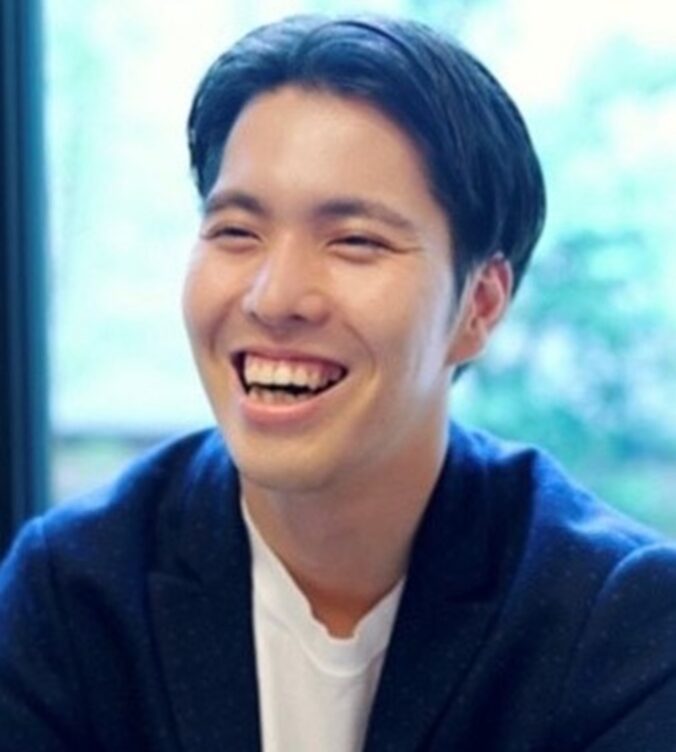

中村留精密工業株式会社 専務取締役

中村匠吾さん

Profile

なかむら・しょうご/1991年金沢市生まれ。慶応義塾大学大学院卒業後、2015年、白山市の工作機械・光学機械のメーカー、『中村留精密工業株式会社』(社員数約600人、世界55ヵ国に販売。特にマルチタレットと言われる複合加工機のジャンルで高いシェアを誇る)に入社。営業、生産、設計、管理と社内のすべての本部業務を経験後、2018年、専務取締役に就任。自社の主力である工作機械事業を統括する。

| Tad | 今日は石川県でも代表的な工作機械、すなわち「機械を作る機械」のメーカー、『中村留精密工業株式会社』から専務取締役の中村匠吾さんをお招きしています。『中村留精密工業株式会社』というと、石川県の人なら「あ、あそこにあるあの会社ね」という感じですよね。 |

|---|---|

| 中村 | ありがたいことですね、それは。 |

| 原田 | イメージはあります。でも、何を作ってるかはわからない。 |

| Tad | そうですよね。中村さん、何を作っている会社なんでしょうか? |

| 中村 | 工作機械というものを作っています。工作機械というのは先ほどMitaniさんもおっしゃられたように、まさに「機械を作る機械」を作っています。別名「マザーマシン」と呼ばれています。 |

| 原田 | 「母なる機械」ということですね? |

| 中村 | そうです。まさにその「母なる機械」が部品を生み出して、その部品がユニットになって最終製品に取り付いて皆さんの元に渡っています。最終製品というのはたくさんありまして、自動車、航空機、医療部品、ペットボトルの金型、時計など、実に様々な業種に携わらせていただいております。 |

| Tad | パッと事業のスケール感がなかなか想像できないですけれども、いろんな機械の部品を作るのにさらに機械がいるし、金型を作るのにも金型のその型から切削していく機械が必要だと。 |

| 中村 | まさにそうで、工作機械を作るためにさらに工作機械がいるんです。自社工場は、自社の機械を作るための工場なんですが、自社工場の生産ラインに、さらに自社の機械が組み込まれているわけです。ちなみに一般に工作界では「マザーマシン」と呼ばれるんですが、「工作機械メーカーの工場の工作機械」のことを我々は「グランマ」と呼んでいて、まさにおばあちゃんみたいな存在として個人的に解釈をしております。 |

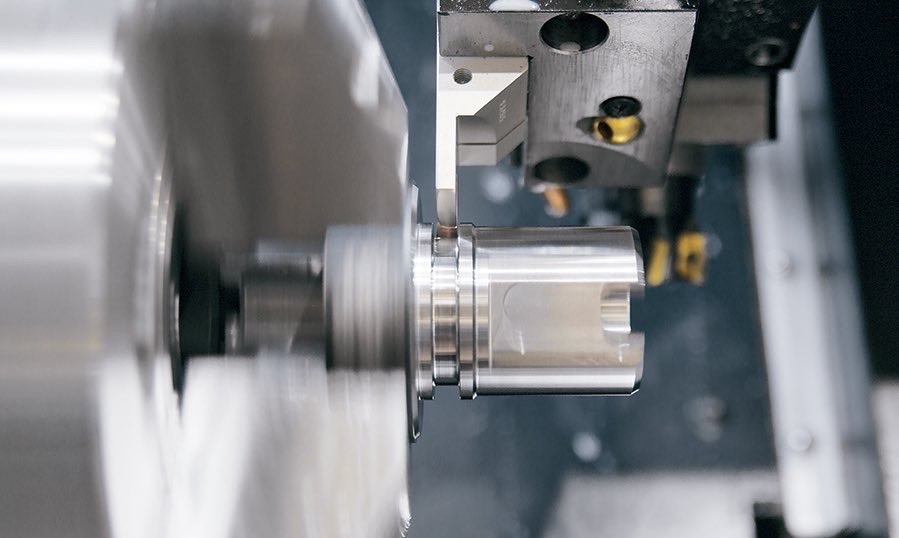

| 原田 | 基本的には削って部品を作っているというイメージで合っていますか? |

| 中村 | そうですね。まさにそんな感じです。 |

| Tad | 金属の塊から削り出していくんですか? |

| 中村 | そうです。金属以外のものもありますが、様々な素材を、いわば所定の寸法で形状にしていくものというのが、大枠での「工作機械」になるかと思います。 |

| Tad | 工業ですから、やはり寸分違わず? |

| 中村 | そうですね、いかに効率良く、そして精度良く削るかということがまさに大事になってきます。 |

| Tad | 今はすごく大きな会社になられていますが、会社の始まりというのはどういうふうだったんですか? |

|---|---|

| 中村 | 繊維機械関係のサプライヤーからスタートしています。まさに町工場のような形で。家の玄関に機械を2台置いてスタートしたということです。始まりは本当に小さな、小さな工場だったということです。 |

| 原田 | 創業はおじいさまですか? |

| 中村 | そうですね、創業者の中村留男になります。 |

| Tad | そこからどのようにして今の姿に? |

| 中村 | 繊維機械のサプライヤーをしていた当時というのは、汎用機でものを削っていたんですが、量産になるとどうしても作業者が疲れ果ててしまっていたようです。 |

| Tad | 汎用機というのはどういうものですか? |

| 中村 | 汎用機というのは人間の手で動かす機械のことです。今、主流となっている工作機械はCNCの工作機械というものでして、それは数値制御のNC装置というものによって、工具の動きや主軸の回転を数値で指令出来るようになっています。いわば一部自動化されたものです。 |

| Tad | 手動だとやっぱり微妙な差が出てしまうものなんでしょうか? |

| 中村 |

そうですね、ただ汎用機は汎用機ならではのノウハウと良さがあると個人的 には思っているんですが、NC機はやっぱり簡単に自動化が図れるということが一つのメリットなんじゃないかと思いますね。 |

| Tad | 手で作業する汎用機を使われていた時代からNC、つまりある意味プログラム制御をするに至るというのは、会社としては結構大きな変化ですよね? |

| 中村 |

はい。創業者は旋盤工だったんですが、そもそも旋盤とはどういうものかというと、加工したいものが回って、刃物が固定されて削っていくもの、たとえば轆轤とかリンゴの皮剥き器のようなイメージでしょうか。それが旋盤といわれる機械になります。 もう一つ代表的なのがフライスですとかマシニングセンターと呼ばれる機械で、これは刃物が回転して、加工対象物は固定をして削られていくものです。 その旋盤工だった創業者が、いろんな作業者と対話をしていく中で、汎用機をどうにか自動化したいということで、最初は油圧の自動化を目指しました。航空機のタイヤが上下に昇降したりしますが、あれが油圧駆動だったことからヒントを得て自動化を始めたんです。そこで自動機が出来て、そこからいろんなご縁があって、今『ファナック株式会社』というNC装置の大手メーカーさんと一緒にやらせていただいて、そちらのNCを搭載した機械を作って販売させていただいております。 |

| Tad | どうしても自動化したかったというのはどういうことなんですか? 大変な仕事だから? |

| 中村 | 作業する方がものすごく疲弊したようです。 |

| Tad | ものすごく集中力が必要ですよね? |

| 中村 | そうですね。試作の一品ものですとか緊急対応で汎用機を使うことは今でもまだまだあって、私も一番最初に触った機械が汎用機でしたので、すごく思い入れはあるんですが、やっぱり量産になるとものすごく集中力も体力も使いますから、夕方5時くらいになると、もう工場の床にベタっと作業者の方が寝てしまったりすることもあったようです。創業者が残しているメモには「倒れこむような姿が目に浮かんでくる」と書かれていました。 |

| 原田 | なんとか使う人にもっと楽をさせてあげたいと。 |

| 中村 | そうですね、使う方のためにいろいろ考えていたんじゃないかなと。 |

| 原田 | そしてより良いものをということですよね。 |

| 中村 | おっしゃる通りです。 |

| Tad | そしてNCと呼ばれる自動的に制御ができる、もう数字を入れたらその通りに加工をしてくれる、そういうのができ始めて、そこから現在に至るまで、何かやはり変化はあるんでしょうか? |

| 中村 | 先ほど旋盤とマシニングという2種類の機械についてお話しさせていただきましたが、それが1台になったものが我々の得意とするジャンル、複合加工機といったものなんですね。この複合加工機というジャンルをいろんな会社と先駆けて一緒に作らせていただいたのが中村留でもあるのかなと思っておりまして。特にヨーロッパの市場でどんどん複合加工機が新しいスタイルを打ち出したというのが、これも一つの大きな変化かなというふうに思いますね。 |

| Tad | 複合加工機。旋盤とフライス盤。もの自体が回転して削れていくのと、削る刃が回転しているのと両方が一緒になっているということですか? |

| 中村 | 両方できるということですね。 |

| 原田 | なるほど、同時に一つの機械でやってしまうということですね。 |

| Tad | それはやはり複雑な形状ができるようになったりするわけですか? |

| 中村 | そうですね。工程や機械を分けなくても素材から完成品まで1台の機械でできますと、オペレーターは当然たくさんの機械を見る手間がなくなりますし、運搬が減ったり、機械に使用する治具が減ったり、フロアスペースが減ったりと、いろんな良いことが実はあるんですね。 |

| 原田 | 効率がよくなるということですね。ちょっとずつわかってきました。 |

|---|---|

| Tad | 自社の加工機が得意とされる分野ってあるんですか? |

| 中村 |

そうですね、複合加工機は見た目としていろんなものが付いている構造なので「加工能力が本当にあるのか?」と、本質的な能力を疑われがちなんです。ただうちの機械というのは削るための機械ですから、削る能力は一番大事だろうということで、ここをものすごく意識して開発段階から設計をしています。 焼き入れをするととても材質が固くなるんですが、そういったものに対しては焼き入れをすぐに旋削加工する「ハードターニング加工」というやり方ですとか、バリバリ削れるんですが、難しい材質っていうのが実は世の中にたくさんありまして、難削材チタンですとか、コバルトクロムモリブデンっていう人工骨によく使われるような素材だったり、そういった難削材といわれる領域にも強くなっていますので、複合加工機の弱みをすでに強みに変えたような機械だというふうによく言ってますね。 特に航空機ですとかメディカルの市場は難しいものをよく削るんです。耐熱の素材ですとか、ハステロイ、インコネルなど難しい材質はいっぱいあるんですが、そういったものを安定的に加工できる機械は本当に限られていますので、そういったハイエンドのマーケットにも受け入れられているところが一つの特徴でしょうか。 |

| Tad | その複合加工機は、要するに手がいろいろあって、その機械で削りたいものをいろんな向きから削ることができるというような、そんな感じですか? |

| 中村 | そうですね。刃物が搭載されている台を「タレット」と言いますが、そこにそれぞれ12ステーション、つまり12本の刃物が標準で取り付くんですが、我々の機械だと24本まで一つのタレットに付けることができますので、刃物がすごい数になるわけです。 |

| Tad | 持ち替えてやったりするんですか? |

| 中村 | そうですね。通常、一つのタレットに12本付くのが、刃物と刃物の間にも取り付くように設計してあるんですよ。いわば「刃物だらけになった刃物台」で削ることができるようになっています。 |

| 原田 | 今日は実際に削ったものを一つお持ちいただきました。なんとお団子の形なんです! すごくきれいなお団子! |

| 中村 | 私は甘党ですごく団子が好きなんですが、ちょうど最近「JIMTOF」という工作機械の見本市がオンラインで開催されまして、その目玉企画としてこのお団子を削ろうということになったんです。 |

| Tad | 難しい加工をしてあるんですか? |

| 中村 | はい。これは自分たちでも「失敗したな」と思うくらいに難しいワークでした。 |

| 原田 | そうなんですか? すごくシンプルな見た目ですよ? お団子が3つ刺さってる。 |

| 中村 | 串の部分がものすごく細いですよね。細いものを加工すると、振動で加工面が悪くなりやすいということがありまして、そういうものをいかに抑えるかというところが大事なんです。旋削加工だけじゃなくて、旋盤加工、ミーリング加工といわれる先ほど言ったフライスですとかマシニングセンターでやるような加工など、このかじったような部分にも実は複合加工の一つのサンプルがあるんです。 |

| Tad | ここにぎゅっと技術が詰まっているんですね。 |

| 中村 | そうですね。 |

| Tad | お客様はどういった企業が多いですか? |

|---|---|

| 中村 |

やっぱり工作機械の、特に日本市場では自動車メーカー様が大きなお客様で すね。 |

| Tad | いろんなところに使われているということなんですね。 |

ゲストが選んだ今回の一曲

PUNPEE

「Renaissance」

「PUNPEEさんって“素人(一般人)”のような意味合いのお名前なんですけども、曲はまったく素人(一般人)どころではなくて、すごくスキルフルで、細かい遊び心が詰まっている。モノづくりをやっている人間としても共感するリリックがたくさんある曲です」

トークを終えてAfter talk

| Tad | 今日はゲストに『中村留精密工業株式会社』専務取締役の中村匠吾さんをお迎えしましたけれども、いかがでしたか、原田さん? |

|---|---|

| 原田 | 今まで考えたこともなかった「機械を作る機械」についてたくさんご説明いただいて、中村さんご自身がすごく工作機械を愛しているというか、面白さを実感しながら仕事をされているのが伝わってきました。Mitaniさんはいかがでしたか? |

| Tad |

中村留さんといえば、今や石川県内では誰もが知っている会社ですけれども、まず、昔の汎用機をなんとか自動化したいという創業者の思いがあった。自社の社員さんにもお客様にも、きっといらっしゃったんだと思いますが、工場で思わず寝ちゃったりだとか…やっぱり負担が大きかったんでしょうね。当時の社長のノートに「それをなんとかしてやりたい」とメモまであったという素敵なエピソードをご紹介いただきましたけれども、それが後の会社の主力製品となる自動制御やプログラム可能な機械の開発につながり、さらに現在の複合加工機へとつながったわけですよね。 ちょっと俯瞰してみると、その時々はその働き方が当たり前だと思うことでも、もっと安全で、もっと楽にできるはずだと、そういう想いをもった経営者の姿勢が、今の中村留さんの繁栄の礎にもなっているのではと思いますし、学ぶことがすごくたくさんあると思いました。ありがとうございました。 |